Регулярный способ вязания что это

РЕГУЛЯРНЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ

Регулярный способ изготовления верхних трикотажных изделий характерен для котонного и плосковязального производств. Изготовление деталей изделия по контуру на полуавтоматических плоских вязальных машинах сопряжено с большим объемом ручных операций, что увеличивает время вязания изделий. Современный уровень развития трикотажного производства ставит на ведущее место в производстве регулярных изделий плосковязальные машины-автоматы (ПВА), обладающие широкими технологическими возможностями.

Процесс выработки изделий регулярным способом включает в себя следующие технологические переходы:

- подготовку сырья к вязанию;

- вязание деталей изделия;

- отлежку деталей;

- контроль качества, комплектовку деталей;

- ВТО деталей;

- отлежку деталей;

- подкрой деталей (при необходимости);

- швейные операции;

- ВТО готовых изделий;

- сортировку, маркировку, упаковку готовых изделий.

Вязание деталей регулярным способом редко осуществляется в виде непрерывной ленты. Чаще всего детали отвязываются поштучно. Подкрой производится лишь в случае необходимости, если деталь имеет сложную форму, которую невозможно вывязать на машине.

Регулярный способ изготовления изделий обладает достоинствами:

- максимально экономное использование сырья за счет сокращения отходов при подкрое (около 2 %);

- снижение трудозатрат на раскрой и пошив, экономия производственных площадей и денежных средств на содержание персонала раскройного и швейного цехов;

- улучшение внешнего вида и качества изделий.

При выработке верхних изделий регулярным способом чаще всего необходимо вывязать детали стана, рукавов, воротника и отделочные. Анализ конструкции этих деталей говорит о том, что их формы представляют собой простые геометрические фигуры: квадраты, прямоугольники, треугольники, трапеции или же могут быть разбиты на эти фигуры. Если принять величину петельного шага постоянной, то для получения таких фигур необходимо периодически изменять (увеличивать или уменьшать) количество игл, участвующих в работе. Изменение числа работающих игл в сторону увеличения принято называть прибавкой, а в сторону уменьшения – сбавкой. Рабочие процессы в режимах прибавок и сбавок различны и зависят от типа вязальной машины, установленных на ней механизмов и вида переплетения и подробно рассмотрены в литературе.

На плоских вязальных автоматах изменение числа работающих игл осуществляется по программе, причем количество включаемых (выключаемых) игл и переносимых при этом петель может быть различным и зависит от того, какую форму детали и декоративный эффект необходимо получить.

Способы изготовления трикотажных изделий

Полурегулярный и кроеный способы

Одни и те же трикотажные изделия можно раскроить, а можно вывязать по контуру лекала. Выбирая способ изготовления, следует прежде всего ориентироваться на стоимость сырья и предполагаемое качество изделия.

Один из способов получения объемной формы деталей трикотажных изделий – это вязание с переходом на другое переплетение. Свойства трикотажных переплетений различны, поэтому при одном и том же числе работающих игл ширина трикотажного полотна будет различна. Следовательно можно получить деталь (или купон), имеющий различную ширину на разных участках.

Полурегулярный способ

При регулярном способе изготовления трикотажа образуется минимум отходов, однако производительность относительно не высока. Кроеный способ более материалоемкий за счет межлекальных выпадов. Своеобразным компромиссным решением, позволяющим увеличить производительность изготовления верхних трикотажных изделий, является полурегулярный способ.

В данном случае трикотажное полотно вяжется в виде купона, равного по ширине детали изделия, с заработанным нижнем краем. Сложная форма лекала приводится к более простой – прямоугольнику, трапеции и т.п., затем купон подкраивают по лекалу: по линиям горловины, проймы, оката рукава. Купоны вырабатываются не только на плоских, но и на круглых машинах – в последнем случае можно получить стан изделия без боковых швов.

К недостаткам полурегулярного способа можно отнести тот факт, что он менее экономичен (отходы составляют от 8 – 11%), чем регулярный. Кроме того, срезы на участках подкроя ( горловина, плечевые срезы, проймы) соединяют на оверлоке – получаются более грубые швы, чем при регулярном способе.

Получение объемной формы путем сочетания переплетений

Есть еще один способ получения объемной формы деталей трикотажных изделий – это вязание с переходом на другое переплетение. Свойства трикотажных переплетений различны: например, ластичные переплетения характеризуются заходом петельных столбиков друг за друга, прессовые – расширяющим эффектом за счет петельных набросков. Поэтому при одном и том же числе работающих игл ширина трикотажного полотна будет различна. Следовательно, комбинируя переплетения, можно получить деталь (или купон) с различной шириной на различных участках.

Заданную форму деталей получают на вязальных машинах, используя различную степень упругости трикотажных переплетений. Особенно богатые возможности дает сочетание переплетений с различной упругостью по ширине. Например, если нужно придать юбке, части рукава или шапочке расширенную форму или связать отделку для изделий, достаточно переключить вязальную машину с выработки одного переплетения на другое, заботясь лишь о том, чтобы на тех участках, где ширина детали должна увеличиваться, упругость переплетений уменьшалась.

На вязальной машине можно связать купон для женского платья. Формирование области талии на изделии осуществляется за счет использования ластичного переплетения. Широкий ластик подчеркивает талию, а узкий – создает свободный силуэт. Кроме того, при вязании ластика можно применить эластичную нить, что обеспечит большую растяжимость изделия по линии талии. Если связать нижнюю часть изделия одним переплетением, а верхнюю – другим, то полеченное платье-купон будет имитировать комплект из двух частей – юбки и джемпера. Такое композиционное решение достигается путем переключения с одного вида вязания на другой в одном изделии. Например, низ изделия гладкий, верх – рельефный или ажурный; низ связан комбинированным малорастяжимым переплетением, а верх – облегченным переплетением; низ и верх выполнены из пряжи с разными свойствами и т.д. Если связать такой купон на кругловязальной машине, то изделие может быть изготовлено без боковых швов.

Примером изделия, форма которого получена сочетанием переплетений, является берет, связанный на плосковязальной машине. Самый узкий и устойчивый участок вяжут ластиком или двойной кулирной гладью. Этот участок берета образуется простейшим прессовым переплетением – полуфангом. Участок наибольшей ширины выполняется фанговым переплетением. После участка фанга следует опять участок полуфанга, а затем ластика.

Использовать различные переплетения для создания формы целесообразно, когда подкрой детали нежелателен. Примером таки деталей может служить воротник, все края которого, кроме края пришива, заработаны. В этом случае отлет воротника вяжут переплетением, образующим большую ширину, чем стойка. Таким образом достигается еще и декоративный эффект.

При сочетании в одном изделии пряжи и нитей разных видов следует учитывать, что объемная пряжа создает участки детали большей ширины, нежели менее объемная пряжа той же структуры.

Часто для создания необходимой формы применяют ластик различных раппортов, который обеспечивает равномерное сжатие трикотажа по всей ширине детали, в сочетании с другими переплетениями. Достоинством ластика и его преимуществом перед другими переплетениями является большая упругость и растяжимость по ширине. Он растягивается в два раза больше, чем гладь, поэтому активно используется при вязании манжет, напульсников, воротников у свитеров и других деталей одежды, которые должны плотно прилегать к телу человека и в то же время хорошо растягиваться.

Таким образом, применяя различные переплетения и виды сырья, разную расстановку игл, можно получить не только нужную форму изделия и его деталей, но и оригинальный рисунчатый эффект.

Кроеный (раскройный) способ

При изготовлении изделий этим способом сначала на машине вяжется трикотажное полотно (плоское или в виде трубки), затем его раскраивают по лекалам, подобно ткани, детали сшивают. Насколько форма изделия будет соответствовать фигуре человека, зависит от степени растяжимости трикотажа. Поэтому для малорастяжимых трикотажных полотен лекала делают с более сложными контурами, а для высокорастяжимых – упрощенные. Величина отходов при раскройном способе, так же как и при раскрое ткани, зависит от конфигурации лекал, их величины, соотношения мелких и крупных лекал в раскладке, от ширины трикотажного полотна, вида и длины раскладки и т.д. Наименьший процент отходов при раскрое можно получить, используя лекала, имеющие форму простейших геометрических фигур – прямоугольника, трапеции и т.п.

Полурегулярные и регулярные трикотажные изделия

Купонные изделия имеют заработанный низ изделий и рукавов. Эти изделия изготовляют из двух купонов. Из одного купона, имеющего длину рукавов, выкраивают рукава, а из другого, имеющего длину стана, — полочки и спинку изделия (если изделие с боковыми швами). Если изделие без боковых швов, в купоне подкраивают пройму, горловину и разрезают перед до низа (в жакетах) или по длине застежки (в джемперах с воротником и застежкой спереди) либо подкраивают пройму и горловину (джемпер без застежки). Последовательность и методы обработки изделий из купонов такие же, как и кроеных верхних изделий, за исключением того, что не обрабатывается низ изделия и рукавов, так как он имеет заработанный край. Обработка бортов купонных изделий выполняется двойными и одинарными планками с заработанными краями или обтачками.

Регулярные изделия на однофонтурных котон-машинах вяжут переплетениями гладь и ажур. Дополнительные отделочные детали к ним (воротники, бейки и др.) изготовляют на плоскофанговых машинах переплетениями ластик и сдвоенная кулирная гладь.

Низ стана и рукавов зарабатывают ластиком, который вяжут на другой машине — плоскофанговой (двухпроцессный способ изготовления), или сдвоенной кулирной гладью (однопроцессный способ).

Регулярные изделия на двухфонтурных котон-машинах вяжут переплетениями ластик, фанг, полуфанг. Дополнительные и отделочные детали к ним (воротники, бейки и др.) вырабатывают переплетениями ластик, сдвоенная гладь и фанг на плоскофанговых машинах. Низ стана и рукавов также зарабатывается ластиком и сдвоенной кулирной гладью. Способ вязания однопроцессный.

Для выработки регулярных изделий на котон-машинах применяют шерстяную, высокообъемную куртелевую и экслановую пряжу, высокообъемные капроноацетатные нити вьюркового способа производства. Последовательность обработки регулярных изделий отличается от последовательности обработки кроеных и купонных изделий. После снятия деталей изделия с котон-машины производят соединение рукавов с полочкой и спинкой по линии проймы, стачивают края рукавов и боковые края изделия, а также края будущей горловины на стачивающей машине двухниточного цепного стежка. Последнее выполняют для удобства надевания изделия на форму отделочной машины. По низу рукавов и стана стачивают ластичный заработок на машине однониточного цепного стежка. Ширина шва стачивания ластичного заработка 0,2 см, а частота строчки — 22 стежка на 5 см шва.

В жакетах с цельнокроеным подбортом перед соединением основных деталей изделия для плотного прилегания изделия к шаблону, на котором оно отделывается, должно быть произведено закрепление подборта посредине переда полуфабриката строчками на двухигольной машине. После отделки строчки должны быть распущены. После соединения основных деталей изделий выполняют влажно-тепловую обработку его в стиральной машине СМТ-25к в течение 5 мин при температуре воды 30-35 °С.

В результате обработки изделие должно изменить свои линейные размеры (т. е. расшириться или получить усадку) по ширине в пределах 3,5 %, по длине — 1 %. Благодаря влажно-тепловой обработке изделие должно также приобрести хороший внешний вид, мягкий гриф, получить равномерную петельную структуру и устойчивые линейные размеры.

После влажно-тепловой обработки предусматривается процесс технологической отлежки при нормальных атмосферных условиях для готовых изделий из всех видов сырья не менее 30 мин. Для готовых изделий из шерстяной и смешанной пряжи и в сочетании с синтетическими нитями гладких структур трикотажа, а также моделей изделий без сборок, кокеток и подкройных бочков допускается влажно-тепловая обработка с прессованием: время прессования 5-10 с, давление плиты 0,1-0,2 МПа. (Продолжительность прессования, указанная в режиме, не включает в себя затраты времени на раскладывание и расправление изделий; влагосодержание пара не должно превышать 20%, а температура пара должна быть 100-110 °С.)

После выполнения влажно-тепловой обработки подкраивают горловину изделия с помощью специальных лекал. Для этого изделие складывают пополам, перегибая по линиям середины переда и спинки и совмещая линии швов рукавов реглан. Вначале по лекалу обмеляют и вырезают горловину спинки, а затем, расправив изделие и перегнув его посередине переда, обмеляют по лекалу и вырезают горловину переда. В жакетах перед разрезают от горловины до низа. В джемперах с застежкой перед разрезают от горловины на длину застежки.

Обработку бортов регулярных жакетов выполняют так же, как и бортов кроеных жакетов. Горловину регулярных жакетов и джемперов обрабатывают бейками и воротниками.

Обметывание петель выполняют на петельных машинах. Частота обметывания петли не менее 20 стежков на 1 см строчки. Пуговицы пришивают на машине 27 или 95 кл. при частоте не менее 8 уколов в одно отверстие.

Заключительную отделку верхних трикотажных изделий всех видов осуществляют на прессе ПТ-1 при следующем режиме, рекомендованном ВНИИТП: время пропаривания — 4 с, прессования — 12 с, давление пресса — 0,14 МПа и давление пара — 0,4-0,5 МПа.

При пошиве изделий должны применяться хлопчатобумажные швейные нитки для трикотажного производства линейной плотностью 13,2 тексХЗ и 10,2 текс. Цвет прикладных материалов должен соответствовать цвету изделий.

Остаточное удлинение полотна в изделиях по ширине не должно быть более 5 %.

Основы трикотажного производства

Трикотаж это изделия или полотна, получаемые из одной нити или системы нитей путем образования петель и их взаимного переплетения. Основными элементами трикотажа являются петли, наброски и протяжки. Сочетание элементов петельной структуры, составляющих непрерывный элементарный ряд, и чередование этих рядов создают переплетение. Петли, расположенные в од-ном ряду но ширине трикотажа, образуют горизонтальный петельный ряд, а петли, нанизанные одна на другую по вертикали, ‑ вертикальный петельный столбик. Переплетение трикотажа наряду с нитями, используемыми для его изготовления, является важнейшей качественной характеристикой и определяет внешний вид и свойства трикотажа: растяжимость, распускаемость, поверхностную плотность, толщину, формоустойчивость и т.д. Применяя различные переплетения, можно получать трикотаж с различными свойствами, узорными или структурными эффектами. Трикотаж характеризуется большим многообразием переплетений, которые подразделяют на следующие классы: главные, производные, рисунчатые и комбинированные. К классу главных относят переплетения, состоящие из одинаковых элементов структуры (петель). Главные переплетения образуют гладкую и равномерную поверхность трикотажа. К классу производных относят переплетения, образованные из сочетания нескольких главных, взаимно ввязанных так, что между петельными столбиками одного помещаются петельные столбики другого или нескольких таких же переплетений. Производные переплетения, также, как и главные, образуют трикотаж с гладкой равномерной поверхностью, но в отличие от них имеют меньшую растяжимость и большую прочность на разрыв. К классу рисунчатых относят переплетения, образованные на базе главных или производных путем введения в них дополнительных элементов (набросков, протяжек, дополнительных нитей) или изменения процессов выработки, позволяющих получать трикотаж с новыми свойствами. К классу комбинированных относят переплетения, в которых сочетаются признаки различных главных, производных или рисунчатых переплетений. Число комбинированных переплетений трикотажа неограниченно. В зависимости от сочетания переплетений разных классов различают трикотаж простых комбинированных, производно-комбинированных, рисунчатых и сложных комбинированных переплетений. При выработке трикотажа комбинированными переплетениями путем различного сочетания элементов структуры могут быть получены разнообразные рисунчатые эффекты: цветные, оттеночные, рельефные, ворсовые и т.д. В зависимости от способа образования трикотажа переплетения каждого класса подразделяются на поперечно-вязаные (кулирные) и основовязаные (продольновязаные). В кулирном трикотаже петельный ряд образуется последовательным изгибанием одной нити, а в основовязаном трикотаже одновременным прокладыванием на иглы и изгибанием целой системы параллельно расположенных нитей. По числу петельных слоев поперечновязаный и основовязаный трикотаж подразделяют на два вида: одинарный (однофонтурный) и двойной (двухфонтурный). Одинарный трикотаж вырабатывают на машинах с одной игольницей однофонтурных, двойной трикотаж ‑ на машинах с двумя игольницами ‑ двухфонтурных. В отдельных случаях одинарный трикотаж может быть получен на двухфонтурных машинах при условии использования одной игольницы. Двойной трикотаж может быть однолицевым, двухлицевыми двухизнаночным. Кроме класса, переплетение может характеризоваться раппортом. Раппорт переплетения ‑ это наименьшее число петельных рядов (раппорт но высоте) или петельных столбиков (раппорт но ширине), после которых порядок чередования петель, набросков или протяжек в переплетении повторяется. Трикотажные изделия вырабатывают различными способами: регулярным, полурегулярным, раскройным и комбинированным. Регулярным называют способ, при котором на специализированных машинах получают цельновязаное изделие или детали, не требующие подкроя при их соединении в изделие. При полу регулярном способе изделие получают из трубчатого или плоского купона, ширина и длина которого равны со- ответствующему размеру изделия. Купоны вяжутся на трикотажной машине сплошной лентой, после чего отделяются один от другого но разделительному ряду специально ввязанной разделительной нитью. Нижний край купона не распускается и не требует швейной обработки. Купоны подкраивают по линиям проймы, горловины и оката рукава. Раскройный способ состоит в том, что полотно, полученное на трикотажной матине, раскраивают подобно тканям, т.е. из полотна вырезают плоские детали изделия но контуру, которые затем соединяют швами, придавая изделиям необходимую форму. При комбинированном способе различные детали изделия изготавливаются регулярным (полурегулярным) и раскройным способами.

Общие сведения о трикотажных машинах. Существует много типов трикотажных машин. В соответствии с конструктивной классификацией трикотажные машины делят на пять групп: • чулочные автоматы (ЧА);

• круглотрикотажные машины (КТ);

• плосковязальные машины (ПВ);

• котонные машины (КМ);

• основовязальные машины (ОВ).

Первые три группы машин данной классификации в большинстве случаев имеют подвижные относительно своего ложа(игольницы, которую называют фонтурой иглы, а четвертая группа (котонные машины) ‑ подвижные кулирные и распределительные платины. Только группа основовязальных машин выпускается исключительно с иглами, неподвижно закрепленными на игольнице. Для машин с иглами, подвижными относительно игольницы, характерно последовательное провязывание петель отдельными иглами. Если иглы относительно игольницы неподвижны, то в случае плоской игольницы провязывание будет осуществляться одновременно на всех иглах, а в случае круглой игольницы, имеющей вид цилиндра, ‑ последовательно каждой иглой. Каждую группу машин подразделяют на типы по следующим признакам:

• по количеству игольниц ‑ однофонтурные или двухфонтурные;

• по способу вязания ‑ поперечно-вязальные (кулирные) или основовязальные;

• по виду применяемых игл ‑ с крючковыми, язычковыми, движковыми и особой конструкции иглами;

• по виду вырабатываемой продукции ‑ в соответствии с технологическим назначением машины.

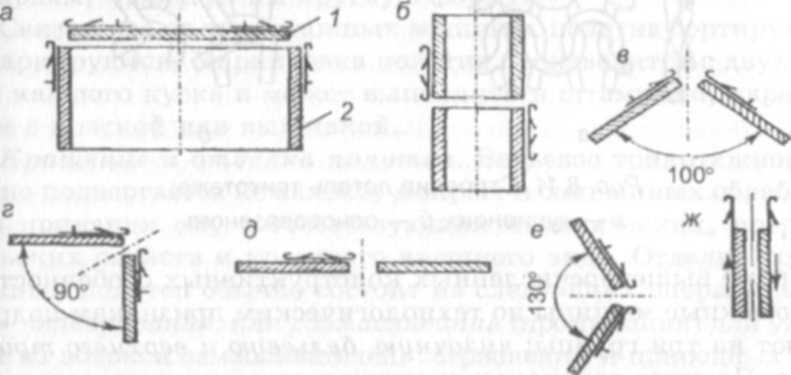

В двухфонтурных чулочных автоматах и кругловязальных машинах фонтуры могут располагаться горизонтально и вертикально. Горизонтальную фонтуру выполняют в виде диска 1, а вертикальную ‑ в виде цилиндра 2 (рис. 1, а). Кругловязальная машина может иметь обе фонтуры вертикальные, в виде цилиндров

В плосковязальных машинах фонтуры обычно наклоняют друг к другу под углом 100° (рис. 1, в), что связано с условиями прокладывания нити на иглы. Но известны плосковязальные машины, где фонтуры расположены вертикальной горизонтально и под углом 90° друг к другу (рис. 1, г). В оборотных плоско-вязальных машинах обе фонтуры располагают горизонтально (рис. 1, д) или под углом 130° в вертикальной плоскости(рис. 1, е). Наконец в двухфонтурных основовязальных машинах, где обе фонтуры подвижны, так как они перемещаются вместе с иглами, их располагают вертикально (рис. 1, ж).

Рис. 1. Расположение игольниц в двухфонтурных машинах: а ‑ расположение и виды фонтур в машине; б ‑ кругловязальная машина; в ‑ плосковязальная машина с наклонным расположением фонтур; г ‑ плосковязальная машина с горизонтальным и вертикальным расположением фонтур; д ‑ оборотная плосковязальная машина с горизонтальным расположением фонтур; е ‑ оборотная плосковязальная машина с вертикальным расположением фонтур; ж ‑ основовязальная машина; 1 ‑ диск; 2 ‑ цилиндр.

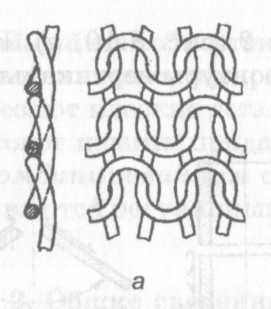

Поперечно-вязальные (кулирные) машины характеризуются выработкой трикотажа, у которого горизонтально расположенные петли образуются последовательно одной и той же нитью (рис. 2, а). Основовязальные машины отличаются от поперечно-вязальных выработкой трикотажа с вертикальным или диагональным расположением петель (рис. 2, б), образованных из одной и той же нити. В этом случае число нитей, заправляемых в машину, зависит от числа работающих игл.

б

Рис. 2. Строение петель трикотажа:

а ‑ кулирного, б ‑ основовязаного

Кроме конструктивных вышеперечисленных особенностей, трикотажные машины по технологическим признакам подразделяют на три группы: чулочную, бельевую и верхнего трикотажа. По этим признакам специализируются и трикотажные фабрики.

Производство бельевых трикотажных изделий. Бельевое производство на трикотажных фабриках состоит из следующих технологических процессов: вязания бельевых трикотажных полотен, крашения и отделки полотен, пошива изделий.

Вязание бельевых трикотажных полотен осуществляется на круглотрикотажных и основовязальных машинах. Кроме получения бельевых изделий из полотен, в последнее время широко применяют полурегулярный способ изготовления женского белья на круглотрикотажных машинах в виде купонов трубчатой формы. Изготовление женского белья в виде купонов значительно экономичнее, так как при этом уменьшаются отходы при раскрое и сокращается число швейных операций. Кроме того, купонное белье лучше, чем кроеное, облегает фигуру и имеет красивый внешний вид. Однако изготовление кроеного белья из полотен применяется шире, так как оно универсально для получения всех видов и размеров белья. Трикотажные полотна для белья вырабатывают из хлопчатобумажной, хлопковискозной, хлопколавсановой и шерстяной пряжи и из искусственных и синтетических нитей ‑ гладких и текстурированных. Для бельевого ассортимента широко используют полотна главных, производных и рисунчатых переплетений. Полученные на круглотрикотажных машинах полотна имеют форму трубки, в таком виде их оставляют для прохождения Полотна, изготовленные на основовязальных машинах, имеют плоскую форму. Так как эти полотна сильно закручиваются по краям, то перед отделочными операциями их сшивают по краям, придавая им круглую форму. Связанные на трикотажных машинах полотна сортируются и маркируются. Маркировка полотна производится с двух сторон каждого куска и может выполняться штампами, карандашом с краской или вышивкой.

Крашение и отделка полотен. Бельевое трикотажное полотно подвергается комплексу мокрых и смешанных обработок для придания ему соответствующих механических, потребительских свойств и красивого внешнего вида. Отделка трикотажных полотен обычно состоит из следующих операций:

• отваривания, или размасливания (промывания) для удаления из волокон замасливателей, загрязнений и природных примесей и повышения способности волокон поглощать красители;

• беления и крашения для придания полотну определенного цвета;

• аппретирования для придания полотну свойств, улучшающих качество изделий, изготовляемых из него;

• обезвоживания (отжима ), расправления и сушки;

• ширения и декатировки для придания полотну устойчивых размеров, мягкого грифа и исправления деформаций его петельной структуры;

• разбраковки готового полотна для определения его качества.

Круглые трикотажные полотна из синтетических нитей после сушки подвергают термофиксации (стабилизации) для придания им несминаемости, устойчивости формы и размеров. Отдельные виды бельевых основовязаных полотен из химических нитей после сушки подвергаются тиснению для образования на их поверхности рельефного рисунка или плиссированию. Пошив бельевых изделий из трикотажного полотна осуществляется в раскройно-швейных цехах трикотажных фабрик. Этот процесс представляет собой самостоятельный технологический цикл в общей технологии переработки пряжи и нитей в трикотажные изделия, включающий раскрой полотна и шитье изделий. Раскрои полотна производится в настиле, который выполняется настилочными машинами. Высота настила зависит от вида полотна и его толщины и ограничивается размерами рабочих органов раскройных машин. Настил полотна разрезают вручную передвижными раскройными машинами с прямыми и дисковыми ножами и стационарными ленточными машинами. Раскроенные детали после контроля и сортировки комплектуют в пачки по артикулам полотна, цвету, оттенку и рисунку. Чтобы обеспечить комплектность, к пачке деталей изделий подбирают соответствующие прикладные материалы. Шитье изделий включает целый комплекс операций, которые разделяют на швейные, влажно-тепловые и вспомогательные. Швейные операции выполняются на швейных машинах различных типов. К ним относятся не только операции соединения деталей изделий строчками для придания им определенной формы, но и обметывание петель, пришивание пуговиц, настрачивание тесьмы и кружев, краевая отделка изделий, вышивка и т.д. Влажно-тепловая обработка бельевых изделий (разглаживание швов, придание формы) производится с помощью прессов, формовочных машин, паро-воздушных манекенов, а также утюгов. Вспомогательные операции включают в себя пришивание этикеток, сортировку изделий, очистку готовых изделий от концов ниток, а также упаковку готовых изделий.

Производство верхних трикотажных изделий.Для производства верхних трикотажных изделий используют шерстяную, полушерстяную, объемную, полиакрилонитрильную пряжу, а также высокообъемные нити ‑ эластик гофрон, мэрон, мэлан и др. Верхние трикотажные изделия получают тремя основными способами: раскройным, полурегулярным и регулярным.

Раскройным способом изготовляют значительную долю верхних трикотажных изделий. Несмотря на значительные отходы при раскрое (20 ‑25 %) и большие затраты рабочего времени при пошиве, этот способ является универсальным для всех видов изделий. Процесс производства кроеных из полотна верхних трикотажных изделий включает в себя следующие этапы: вязание полотна, отделку полотна, пошив изделий. Вязание полотна производится в основном на различных типах одно- и двухфонтурных круглотрикотажных машин. Полотна изготавливаются самыми различными переплетениями(главными, производными, рисунчатыми и комбинированными) из пряжи и нитей, которые, как правило, предварительно окрашены. Отделка полотна, полученного из окрашенных нитей, состоит из следующих операций: промывание полотна, отжим, разбраковка и каландрирование (разглаживание). Пошив верхних трикотажных изделий включает операции, аналогичные выполняемым при получении бельевых изделий.

При полурегулярном способе изделия получают, как уже ранее отмечалось, из трубчатых или плоских купонов. Преимуществом производства изделий данным способом является уменьшенный процент отходов при раскрое (по изделиям из купонов ‑ 17‑20 %, а но изделиям из деталей ‑ 8‑12 %). Процесс производства верхних трикотажных изделий полурегулярным способом включает в себя вязание, влажно-тепловую обработку и подкрои купонов, соединение деталей (пошив изделий) и влажно-тепловую обработку изделий. Вязание купонов трубчатой формы производится на круглотрикотажных купонных машинах, а плоской — на плосковязальных машинах. Как и полотна, купоны вырабатываются разнообразными переплетениями из предварительно окрашенных нитей. Влажно-тепловая обработка купонов выполняется на гладильных прессах для того, чтобы перед покроем придать деталям изделия гладкость и стабильность формы. Для подкроя купонов применяют то же оборудование, что и при производстве бельевых изделий. Перед подкроем купоны предварительно комплектуют в пачки в соответствии с размерами. Соединение деталей в изделие производится специальными швейными и петельными машинами. Влажно-тепловая обработка изделий осуществляется с помощью гладильных прессов, формовочных машин и паровоздушных манекенов.

При регулярном способе верхние трикотажные изделия изготовляются из деталей, которые приобретают форму непосредственно в процессе вязания. Эти детали практически не требуют подкроя. Производство регулярных изделий наиболее экономично, так как процент отходов сырья при использовании этого способа не превышает 3‑5 %. Процесс производства верхних трикотажных изделий регулярным способом включает в себя те же операции, что и полурегулярным. Только вязание деталей изделий осуществляется на одно- и двухфонтурных котонных машинах низкого класса. Регулярный и полурегулярный способы изготовления верхних трикотажных изделий благодаря своей экономичности являются прогрессивными. По мере повышения автоматизации трикотажных машин регулярный и полурегулярный способы изготовления изделий заменят раскройный.

Производство чулочно-носочных изделий. По способу изготовления чулочно-носочные изделия делятся на круглые (без шва), плоские (со швом) и кроеные. Круглые чулочно-носочные изделия изготовляют на круглочулочных автоматах; плоские вырабатывают в виде полотна заранее заданного контура на котонных машинах, после чего полотно сшивают и подвергают отделочным операциям; кроеные изготовляют из основовязаного полотна, которое раскраивают, сшивают и подвергают крашению и отделке. В настоящее время трикотажная промышленность вырабатывает чулочно-носочные изделия в основном на чулочных автоматах, которые благодаря высокой степени автоматизации, имеют высокую производительность. Ассортимент чулочно-носочных изделий включает чулки женские и детские; носки мужские, женские и детские; получулки мужские, женские и детские; женские и детские колготки. Для производства чулочно-носочных изделий применяют самое разнообразное сырье, выбор которого зависит от назначения и вида вырабатываемых изделий. Наиболее широко используют хлопчатобумажную, хлопкокапроновую, шерстяную, смешанную (полушерстяную) пряжу, капроновые нити (гладкие и текстурированные типа эластик), искусственные нити, объемную пряжу (как в чистом виде, так и в различных сочетаниях). Последовательность процесса производства и количество технологических операций зависят от способа вязания чулочно-носочных изделий и видов применяемого сырья. Общая схема производства цельно вязаных изделий состоит из следующих операций: вязание, заделка мыска, крашение и отделка, сортировка, маркировка и упаковка. Вязание цельно вязаных изделий осуществляется на чулочных автоматах регулярным способом. Различают одно- и днухфонтурные чулочные автоматы, кроме того, их подразделяют по назначению и виду перерабатываемого сырья. Для выработки женских чулок из синтетических нитей применяют однофонтурные чулочные автоматы высокого класса. Различают два основных способа вязания бесшовных чулок: классический, при котором пятка и мысок вывязываются в виде карманов при реверсивном движении игольного цилиндра, и трубчатого вязания, при котором весь чулок вяжется в виде трубки из термопластических синтетических нитей. Нужная форма изделию придается на стадии отделочных операций формированием на металлической форме в процессе термообработки. Вывязывание пятки и мыска требует значительной затраты времени. Кроме того, заделка мыска связана с применением трудоемких котельных операций, для выполнения которых требуется высококвалифицированный персонал. Изобретение трубчатого способа вязания дало возможность увеличить производительность машины за счет установки на ней большего числа петлеобразующих систем. Все современные автоматы работают по принципу трубчатого вязания без реверсивного вращения игольного цилиндра. Многие из них позволяют выпускать чулки с заделанным в процессе вязания мыс-ком. Внедренные на последних моделях много системных автоматов более совершенные способы выработки ложной пятки позволили производить трубчатые чулки, равноценные по качеству чулкам, изготовленным классическим способом. Детские чулки вырабатывают из хлопчатобумажной пряжи на двухфонтурных (двухцилиндровых) автоматах классическим способом вязания. Для изготовления носков применяют одно- и двухфонтурные жаккардовые автоматы, позволяющие в процессе вязания создавать многоцветные и рельефные рисунки. Способ вязания ‑ классический. Заделку мыска выполняют либо на кеттельных машинах, либо сшиванием на машинах типа оверлок. В процессе крашения и отделки изделия окрашиваются, разглаживаются, получают заданную форму. Петельная структура их выравнивается. В настоящее время для крашения и отделки чулочно-носочных изделий (главным образом из синтетических нитей)применяют агрегаты комплексной отделки, которая предусматривает проведение операций стабилизации, крашения и сушки-формования изделий, надетых на формы, на одной и той же машине. Изделия из натуральных окрашенных нитей подвергают только замачиванию в барабанах, отжиму и формованию, а из патетических окрашенных нитей ‑ стабилизации и формованию. Сортировка, маркировка и упаковка являются заключительными операциями технологического процесса производства чулочно-носочных изделий. Сортировку чулок выполняет контролер ОТК. Каждый чулок он просматривает на столе в расправленном виде и определяет ого сортность. По окончании сортировки изделия подбирают в нары. Подобранные в нары чулки поступают на операцию скрепления их с одновременным пришиванием этикеток, после чего их упаковывают в пакеты. Упаковка выполняется на машинах или вручную.